Resumo esencial:

Para cortes rápidos e a maior rixidez, use fresas máis curtas con diámetros maiores

As fresas de extremo de hélice variable reducen as vibracións e as vibracións

Use cobalto, PM/Plus e carburo en materiais máis duros e aplicacións de alta produción

Aplique revestimentos para maiores avances, velocidades e vida útil da ferramenta

Tipos de molino final:

Fresas de punta cadradaúsanse para aplicacións xerais de fresado, incluíndo ranurado, perfilado e corte por inmersión.

Fresas de extremo de chaveiroestán fabricados con diámetros de corte de tamaño reducido para producir un axuste axustado entre a ranura da chaveira que cortaron e a chave ou chaveta.

molinos de bolas,tamén coñecidas como fresas de punta esférica, utilízanse para fresar superficies contorneadas, ranurar e embolsar.Unha fresa de extremo de bolas está construída cunha punta de corte redonda e úsase no mecanizado de matrices e moldes.

Fresas de desbaste, tamén coñecidos como muíños de porcos, úsanse para eliminar rapidamente grandes cantidades de material durante operacións máis pesadas.O deseño do dente permite pouca ou ningunha vibración, pero deixa un acabado máis áspero.

Fresas de extremo de radio de esquinateñen un filo de corte redondeado e úsanse onde se require un tamaño de radio específico.As fresas de extremo de chaflán de esquina teñen un bordo de corte en ángulo e úsanse onde non se require un tamaño de raio específico.Ambos os tipos proporcionan unha vida útil máis longa que as fresas cadradas.

Fresas de desbaste e acabadoúsanse nunha variedade de aplicacións de fresado.Eliminan material pesado ao tempo que proporcionan un acabado suave nunha única pasada.

Fresas para redondear esquinasutilízanse para fresar bordos redondeados.Teñen puntas de corte moídas que fortalecen o extremo da ferramenta e reducen o astillamento do bordo.

Muíños de perforaciónson ferramentas multifuncionais que se usan para marcar, perforar, avellanar, achaflanar e unha variedade de operacións de fresado.

Fresas cónicasestán deseñados cunha punta cortante que se estreita ao final.Utilízanse en varias aplicacións de matrices e moldes.

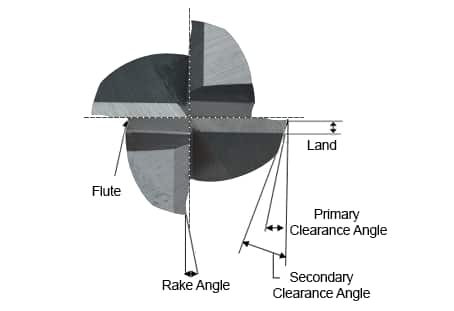

Tipos de frauta:

As frautas presentan sucos ou vales que se cortan no corpo da ferramenta.Un maior número de frautas aumenta a forza da ferramenta e reduce o espazo ou o fluxo de viruta.As fresas de punta con menos flautas no bordo de corte terán máis espazo para viruta, mentres que as fresas de punta con máis flautas poderán utilizarse en materiais de corte máis duros.

Frauta únicaOs deseños utilízanse para o mecanizado de alta velocidade e a eliminación de materiais de gran volume.

Catro/Múltiple FrautaOs deseños permiten velocidades de alimentación máis rápidas, pero debido ao espazo reducido da frauta, a eliminación de chips pode ser un problema.Producen un acabado moito máis fino que as ferramentas de dúas e tres frautas.Ideal para fresado periférico e acabado.

Dúas Frautasos deseños teñen a maior cantidade de espazo para frautas.Permiten unha maior capacidade de carga de chips e utilízanse principalmente para ranurar e embolsar materiais non férreos.

Tres FrautasOs deseños teñen o mesmo espazo de frauta que dúas frautas, pero tamén teñen unha sección transversal máis grande para unha maior resistencia.Utilízanse para embolsar e ranurar materiais férreos e non férreos.

Materiais da ferramenta de corte:

Aceiro de alta velocidade (HSS)proporciona unha boa resistencia ao desgaste e custa menos que as fresas de cobalto ou carburo.O HSS úsase para o fresado de propósito xeral de materiais férreos e non férreos.

Aceiro de alta velocidade ao vanadio (HSSE)está feito de aceiro de alta velocidade, carbono, carburo de vanadio e outras aliaxes deseñadas para aumentar a resistencia ao desgaste abrasivo e a tenacidade.Utilízase habitualmente para aplicacións xerais en aceiros inoxidables e aluminios con alto contido de silicio.

Cobalto (M-42: 8% cobalto):Ofrece unha mellor resistencia ao desgaste, maior dureza en quente e tenacidade que o aceiro de alta velocidade (HSS).Hai moi pouca astilladura ou microchipping en condicións de corte severas, o que permite que a ferramenta funcione un 10 % máis rápido que o HSS, o que resulta en excelentes taxas de eliminación de metal e bos acabados.É un material rendible ideal para mecanizar ferro fundido, aceiro e aliaxes de titanio.

Metal en po (PM)é máis resistente e máis rendible que o carburo sólido.É máis resistente e menos propenso á rotura.O PM funciona ben en materiais < 30RC e utilízase en aplicacións de alto impacto e de stock alto, como o desbaste.

Carburo sólidoproporciona unha mellor rixidez que o aceiro de alta velocidade (HSS).É extremadamente resistente á calor e úsase para aplicacións de alta velocidade en ferro fundido, materiais non férreos, plásticos e outros materiais resistentes á máquina.As fresas de carburo proporcionan unha mellor rixidez e pódense executar 2-3 veces máis rápido que HSS.Non obstante, as grandes velocidades de avance son máis adecuadas para ferramentas HSS e cobalto.

Puntas de carburoestán soldadas ao bordo de corte dos corpos de ferramentas de aceiro.Cortan máis rápido que o aceiro de alta velocidade e úsanse habitualmente en materiais férreos e non férreos, incluíndo ferro fundido, aceiro e aliaxes de aceiro.As ferramentas con punta de carburo son unha opción rendible para ferramentas de maior diámetro.

Diamante policristalino (PCD)é un diamante sintético resistente aos golpes e ao desgaste que permite cortar a altas velocidades en materiais non ferrosos, plásticos e aliaxes extremadamente difíciles de mecanizar.

Revestimentos/acabados estándar:

Nitruro de titanio (TiN)é un revestimento de uso xeral que proporciona alta lubricidade e aumenta o fluxo de viruta en materiais máis brandos.A resistencia á calor e á dureza permite que a ferramenta funcione a velocidades máis altas do 25% ao 30% en velocidades de mecanizado fronte ás ferramentas sen recubrir.

Carbonitruro de titanio (TiCN)é máis duro e máis resistente ao desgaste que o nitruro de titanio (TiN).Úsase habitualmente en aceiro inoxidable, ferro fundido e aliaxes de aluminio.TiCN pode proporcionar a capacidade de executar aplicacións a velocidades de eixe máis altas.Teña coidado cos materiais non férreos por mor da tendencia á afección.Require un aumento do 75-100% nas velocidades de mecanizado fronte ás ferramentas sen recubrir.

Nitruro de titanio y aluminio (TiAlN)ten unha dureza e temperatura de oxidación máis altas que o nitruro de titanio (TiN) e o carbonitruro de titanio (TiCN).Ideal para aceiro inoxidable, aceiros carbono de alta aliaxe, aliaxes de alta temperatura a base de níquel e aliaxes de titanio.Teña coidado no material non férreo debido á tendencia á ves.Require un aumento do 75% ao 100% nas velocidades de mecanizado fronte ás ferramentas sen recubrir.

Nitruro de aluminio e titanio (AlTiN)é un dos revestimentos máis resistentes á abrasión e máis duros.Úsase habitualmente para mecanizar aeronaves e materiais aeroespaciais, aliaxe de níquel, aceiro inoxidable, titanio, ferro fundido e aceiro carbono.

Nitruro de circonio (ZrN)é semellante ao nitruro de titanio (TiN), pero ten unha temperatura de oxidación máis alta e resiste o pegado e evita a acumulación de bordos.Utilízase habitualmente en materiais non férreos, incluíndo aluminio, latón, cobre e titanio.

Ferramentas sen recubrirnon presentan tratamentos de apoio á vangarda.Utilízanse a velocidades reducidas para aplicacións xerais sobre metais non férreos.

Hora de publicación: 26-novembro-2020